ステンレス(SUS)材のパイプ加工なら丸芝製作所にお任せ下さい。加工サイズはΦ300 x 2500Lまで、薄物から肉厚物まで幅広く対応。対応マザック製のNC旋盤(M4とM5)や複合機(INTEGREX)によりパイプ加工を行います。

ステンレス(SUS)材パイプ加工等の実績

| 加工方法 | 旋削 |

|---|---|

| 最大加工サイズ | Φ300 x 2500L |

| 対応範囲 | 薄物から肉厚物まで幅広く対応 |

| 主要材料 | SUS303、304、316、416、420J2、440C他 |

| 業界・分野 | 情報機器、輸送機器、印刷、車両関連他 |

| 主要加工機 | マザック製のNC旋盤、複合機(INTEGREX) |

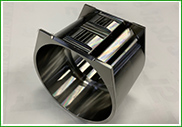

SUS304、引き抜きパイプ、外形35、長さ2m程度。

SUS304、引抜管、長さ2m程度 両端を加工

SUS304Φ140丸棒材より削り出し。加工後に変形するものの内外径公差をクリア。

sus303Φ85x400ミリ。

sus303ブロック品。

sus303Φ10ワッシャーDカットあり。

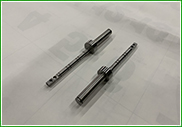

sus416Φ16偏心シャフト。

SUS303Φ20X215L、キー溝シャフト。個人の方からのご要望に合わせて製作。貸与して頂いたキーと現合合わせしました。

SUS304Φ5X60L、ネジ部はUNC#8-32山、十字にスリ割りしたシャフト。

研究開発向け。

複合機やマシニングによる二次加工、複合加工

旋盤加工の他にも所有する複合機やマシニングセンタを駆使し、二次加工、各種処理、組立にも対応可能です。

ステンレス(SUS303、416)シャフト、ブロック組合せ部品。嵌合部精度 0.02

SUS303のM10X15LボルトへΦ6.1穴追加工。ロット数量1000個。

SUS303、Lアングルブロック。

注意: 以降の内容はAI技術を使用して自動生成されたものを元に専門家による監修のもとで提供されています。

情報の正確性や完全性を追求しておりますが、100%の保証をするものではありません。

1. ステンレスパイプ加工の基礎知識

1-1. ステンレスパイプとは

ステンレス鋼は、耐腐食性に優れており、酸や塩分に対しても高い耐久性を持っている。

また、強度と靭性も優れているため、幅広い用途に適している。

ステンレスパイプは、主に鉄、クロム、ニッケルを含むステンレス鋼から製造された管状の材料で、JIS G 3459に規格表がある。(規格表は省略)

規格表には、配管サイズ、Sch(スケジュール)ごとのサイズ、寸法、単位質量(重量)が記載されている。

パイプを選ぶ際には、「呼び径」A,B 2種類に紐づけられている外径、Sch番号に紐づけられている材料の肉厚、種類ごとに異なる単位質量(重量)に注意する必要がある。

(不明な点は材料商社にもよりますが、一般的には丁寧に教えてくれます。)

弊社での加工経験上、実際の素材の内外径はJIS規格寸法以上に凸凹している感じなので、設計上の仕上寸法に対しては余裕を持った素材を選択されることをお勧めします。

1-2.ステンレスパイプの種類

①SUS304TP(TPはTube Pipeの意味、以下同じ)・・・JIS G 3459規格表に掲載あり。

- 特徴:最も一般的に使用されるステンレス鋼で、耐腐食性、強度、加工性がバランスよく備わっている。

- 用途:キッチン用品、食品加工設備、化学機器、配管など広範囲に使用される。

- 利点:コストパフォーマンスに優れ、多くの環境で使用可能。

②SUS316TP・・・JIS G 3459規格表に掲載あり。

- 特徴:モリブデンを含むため、SUS304よりも耐腐食性が高い。特に塩水や酸性環境に強い。

- 用途:海洋設備、化学処理設備、医療機器など、過酷な環境下で使用される。

- 利点:高い耐食性と耐熱性を持ち、過酷な条件下でも長寿命。

③SUS430TP・・・JIS G 3459規格表に掲載あり。

- 特徴:フェライト系のステンレス鋼で、磁性を持つ。耐食性はSUS304には劣るが、成形性が良い。

- 用途:家電製品、自動車部品、建築内装材など。

- 利点:成形性が良く、コストが低い。

④SUS410・・・JIS G 3459規格表に掲載なし。

- 特徴:マルテンサイト系のステンレス鋼で、耐摩耗性と高強度を持つ。硬化処理が可能。

- 用途:刃物、バルブ、ポンプ部品、工具など。

- 利点:高い強度と耐摩耗性、熱処理による硬化が可能。

⑤SUS301・・・JIS G 3459規格表に掲載なし。

- 特徴:冷間加工により強度が向上するオーステナイト系ステンレス鋼。加工性に優れる。

- 用途:鉄道車両、航空機、スプリング、コンベア部品など。

- 利点:冷間加工による高強度、優れた加工性。

⑥SUS321・・・JIS G 3459規格表に掲載なし。

- 特徴:チタンを添加しており、耐高温性と耐酸化性に優れる。

- 用途:高温環境で使用される機器や配管、航空宇宙産業など。

- 利点:高温環境下での優れた耐久性。

2. ステンレスパイプ加工の方法

2-1. 切削加工・・・基本的には全て弊社内で対応可能

①ネジ切り加工

SUS304Φ5X60L、ネジ部はUNC#8-32山、十字にスリ割りしたシャフト。研究開発向け。

※径や肉厚によってはパイプでも同様の加工可能(応相談)

ステンレスパイプにネジ山を形成する加工方法です。

この方法は、高精度なネジを作り出すことが可能で、接続部分の強度を確保します。

主に配管接続や機械部品、建築資材に使用され、精密な接合が必要な場合に適しています。

弊社では、主にNC旋盤にネジ切り工具をセットして内外径のネジ切り加工を行いますが、材質、ネジ径、ネジ長によっては加工時にビビりが生じる為、細心の注意が必要です。

②溝加工

SUS303Φ20X215L、キー溝シャフト。個人の方からのご要望に合わせて製作。貸与して頂いたキーと現合合わせ。

※径や肉厚によってはパイプでも同様の加工可能(応相談)

ステンレスパイプに特定の溝を加工する方法です。

溝加工は、主に内外径や端面に加工を行い、Oリングなどを挿入するため、摩擦や滑り止めの効果を持たせるため、多くの溝で冷却の役割を持たせるためなど、用途は多岐に渡ります。

弊社では、主にNC旋盤に溝入れ用工具をセットとし、内外径や端面の溝入れを行います。

製品の材質、径、溝幅、深さ、形状によって加工条件が変わってくるので、最適な加工をするためには、機械や工具の性能だけではない熟練した技術が必要になります。

③複合機やマシニングセンタを駆使した複合加工

ステンレス(SUS303、416)シャフト、ブロック組合せ部品。嵌合部精度 0.02

※写真は角物での事例なので、パイプでの加工は応相談

複合機やマシニングセンタを使用して、複数の加工工程を一台の機械で行うので、高精度かつ効率的な加工が可能となり、生産効率が向上し、コスト削減が期待できるため、複雑な形状の加工に適しています。

しかしながら弊社の経験上、ステンレスパイプの複合加工では、例えば内径に切粉が詰まったまま次工程の加工をしてしまうと面粗度や要求精度が図面要求から外れてしまうとか、摩耗した工具でそのまま加工した為に図面公差から外れてしまう等、それなりのリスクがあるため、工程間で加工を止めて検査をするなどの細かな配慮が不可欠です。

2-2.曲げ加工・・・弊社では協力会社にて対応

①ロータリードローバンディング

ロータリー機械を使用して、ステンレスパイプを回転させながら高精度に曲げる方法です。この技術は、特に小さな曲げ半径を必要とする場合に適しています。

高精度で曲げ角度のばらつきが少ないため、自動車部品や航空機部品、精密機器のフレームに使用されます。

②マンドレルベンディング

パイプ内部にマンドレル(芯金)を挿入し、曲げ加工時の潰れやしわを防ぐ方法です。

この技術により、曲げ加工後のパイプ内径の形状保持が良好になります。

特に薄肉パイプに適しており、配管システムや家具、医療機器などで使用されます。

③ロールベンディング

均一な曲げが可能で、大型のパイプにも対応できるため、建築構造物や看板、フェンスなどの大型構造物に使用されます。

2-3.切断加工

①レーザー切断・・・弊社では協力会社にて対応

高精度なレーザービームを使用して、ステンレスパイプを迅速かつ正確に切断する方法です。

薄肉から厚肉まで幅広いパイプに対応できます。

高精度で複雑な形状の切断が可能で、切断面が滑らかであるため、手作業の仕上げがほとんど不要です。

工業部品や医療機器、装飾品の製造に適しています。

②プラズマ切断・・・弊社では協力会社にて対応

プラズマアークを利用して金属を溶融し、高速のガスで溶融金属を吹き飛ばす切断方法です。

厚肉パイプの切断に適しています。

高速で効率的な切断が可能で、厚みのあるステンレスパイプに対応できるため、建設機械や重工業部品、造船業で使用されます。

③機械切断・・・弊社では直径φ250まで切断可能なバンドソーを所有

帯鋸盤(バンドソー)などの機械工具を使用してステンレスパイプを切断する伝統的な方法で、弊社のバンドソーでは決まった寸法で自動切断することも可能です。

但し切断時にバリが発生するので、端面は機械加工仕上することをお勧めします。

2-4.溶接加工・・・弊社では協力会社にて対応

①TIG溶接(タングステン・イナート・ガス溶接)

タングステン電極を使用してアークを生成し、アルゴンガスで酸化を防ぎながら溶接する方法です。

高品質で美しい仕上がりが得られ、特に薄肉パイプの溶接に適しています。

化学機器や食品加工設備、装飾品の製造に使用されます。

②MIG溶接(メタル・イナート・ガス溶接)

自動供給される溶接ワイヤーを使用してアークを生成し、アルゴンやヘリウムガスで保護しながら溶接する方法です。

高速で効率的な溶接が可能で、厚肉パイプや大型構造物に適しています。

建築構造物や自動車フレーム、船舶部品などで使用されます。

③スポット溶接

電極間にステンレスパイプを挟み、電流を流して局所的に加熱・溶融させて接合する方法です。

短時間で溶接が完了し、コストが低いのが特徴です。

薄肉パイプの簡単な接合に適しており、家電製品や家具、自動車部品などで使用されます。

3.ステンレスパイプ加工に関するFAQ

特定の用途に適したステンレスパイプ素材の選び方は?

ステンレスパイプの素材選びは、使用環境や特性に応じて行います。

一般的な耐腐食性にはSUS304が適しており、キッチン用品や配管で使用されます。

高い耐腐食性が必要な場合はSUS316が最適で、塩水環境や医療機器に使われます。

強度や耐摩耗性が求められる場合はSUS410が良く、刃物やバルブに適しています。

用途に応じた素材選定が、信頼性とパフォーマンスを確保するために重要です。

なお、弊社でのステンレスパイプの材質別対応実績では、90%以上はSUS304です。

ステンレスパイプの表面仕上げにはどのような種類がありますか?

ステンレスパイプの表面仕上げには、ミラー/サテンフィニッシュ、ヘアライン仕上げ、酸洗い、電解研磨があり、弊社では協力会社にて対応しております。(一部対応不可のもの有)

ミラーフィニッシュは高光沢で美観が求められる用途に適し、サテンフィニッシュは落ち着いた光沢で建築やインテリアに使用され、ヘアライン仕上げは細かい縦ラインが特徴で装飾に適しています。(フィニッシュ、ヘアライン仕上げは弊社では対応経験なし)

酸洗いは表面の酸化皮膜を除去し、電解研磨は高い光沢と耐食性を提供します。(対応可)

ステンレスパイプの加工コストはどのように計算されますか?

ステンレスパイプの加工コストは、材料費、加工費、外注費などで決まります。

材料費の他、社内での材料切断/機械加工費等、外注での曲げ/溶接/処理費等が加わります。

一般的に数量や納期もコストに影響するので、大量生産は単価が下がりますが、単品で急ぎの注文では追加料金が発生することもあります。

Mazak NC旋盤 M4

自動盤紹介動画

サプライチェーンチャレンジ

COPYRIGHT © MARUSHIBA Co.,Ltd. ALLRIGHTS RESERVED.